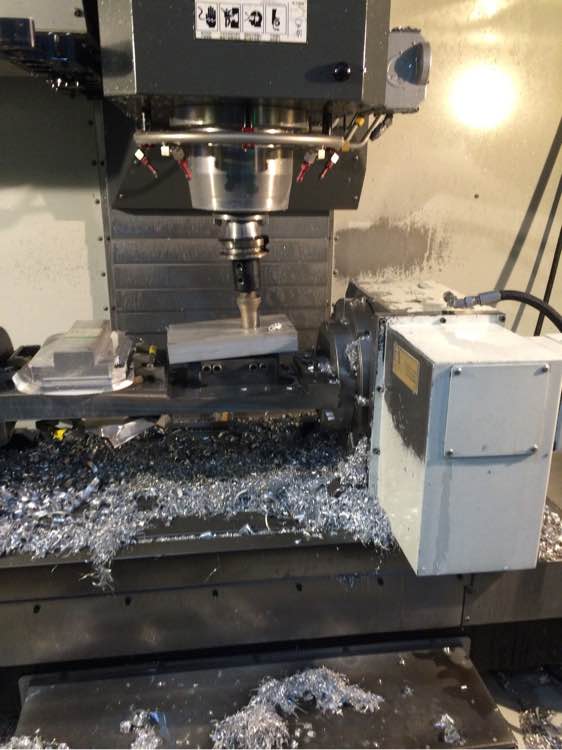

加工中心防撞刀檢測改造���, CNC加工中心數(shù)控機床作為高精度的機床,防撞是非常必要的����,機床防撞擊檢測就是通過在主軸上加裝傳感器(一般是非接觸式激光位移傳感器)和修改數(shù)控系統(tǒng)的底層T型圖來完成機床防撞擊檢測。已經(jīng)驗證的系統(tǒng)有臺灣寶元�����,發(fā)那科����,西門子�����,三菱等主流數(shù)控系統(tǒng)。

加工中心撞刀有各種原因�����,其中主要的是以下 九點原因歸納為:

① 程序編寫錯誤

工藝安排錯誤��,工序承接關(guān)系考慮不周詳���,參數(shù)設(shè)定錯誤���。例如:

坐標設(shè)定為底為零,而實際中卻以頂為0��;

安全高度過低�,導致刀具不能完全抬出工件;

二次開粗余量比前一把刀少����;

程序?qū)懲曛髴?yīng)對程序之路徑進行分析檢查;

② 程序單備注錯誤

單邊碰數(shù)寫成四邊分中��;

臺鉗夾持距離或工件凸出距離標注錯誤;

刀具伸出長度備注不詳或錯誤時導致撞刀����;

程序單應(yīng)盡量詳細;

程序單設(shè)變時應(yīng)采用以新?lián)Q舊之原則:將舊的程序單消毀�。

③ 刀具測量錯誤

對刀數(shù)據(jù)輸入未考慮對刀桿;

刀具裝刀過短��;

刀具測量要使用科學的方法�,盡可能用較精確的儀器;

裝刀長度要比實際深度長出2-5mm��。

④ 程序傳輸錯誤

程序號呼叫錯誤或程序有修改��,但仍然用舊的程序進行加工���;

現(xiàn)場加工者必須在加工前檢查程序的詳細數(shù)據(jù)�����;

例如程序編寫的時間和日期�����,并用熊族模擬�����。

⑤ 選刀錯誤

突然斷電����,雷擊導致撞刀等�����;

⑥ 毛坯超出預(yù)期

毛坯過大與程序設(shè)定之毛坯不相符

⑦ 工件材料本身有缺陷或硬度過高

突然斷電�,雷擊導致撞刀等;

⑧. 裝夾因素

墊塊干涉而程序中未考慮

⑨ 機床故障

突然斷電�����,雷擊導致撞刀等���;

CNC加工中心數(shù)控機床作為高精度的機床���,防撞是非常必要的,要求操作者養(yǎng)成認真細心謹慎的習慣��,按正確的方法操作機床�����,減少機床撞刀現(xiàn)象發(fā)生。隨著技術(shù)的發(fā)展出現(xiàn)了加工過程中刀具損壞檢測��、機床防撞擊檢測���、機床自適應(yīng)加工等先進技術(shù)�����,這些可以更好地保護數(shù)控機床��。

機床防撞擊檢測就是通過在主軸上加裝傳感器(一般是非接觸式激光位移傳感器)和修改數(shù)控系統(tǒng)的底層T型圖來完成機床防撞擊檢測����。已經(jīng)驗證的系統(tǒng)有臺灣寶元��,發(fā)那科�����,西門子�,三菱等主流數(shù)控系統(tǒng)。

|